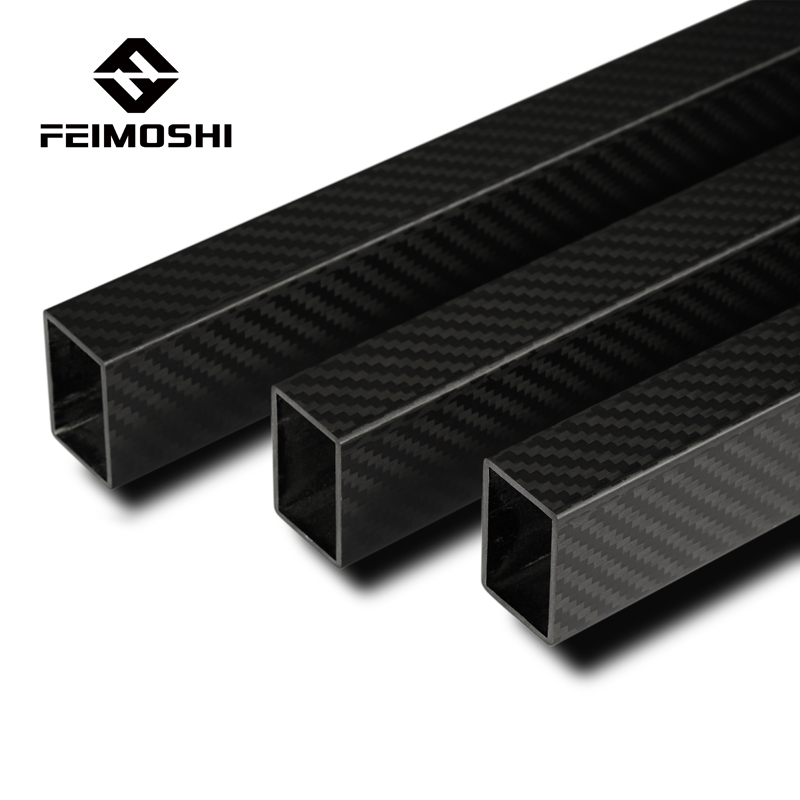

炭素繊維角管の成形工程

炭素繊維角管の成形方法には、引抜成形、圧縮成形、エアバッグ成形の3種類があります。

私たちの主なプロセスは後者の 2 つです。今回は両者の成形工程を詳しくご紹介します。

1. 圧縮成形

圧縮成形とは、一般的にプリプレグを切断し、一定の角度で寝かせて成形プレスに入れ、加熱・加圧して固める方法です。金型は一般に上型、下型、中子型から構成され、金型の材質は鋼です。金型の製作期間は比較的長く、一般的には1か月程度です。

特徴:

1. 生産サイクルタイムが長く、生産効率が低く、手間がかかる(プリプレグの切断、レイアップ、成形、脱型、表面処理など)

2. 製品コストが高い

3. プリプレグの積層角度が柔軟であり、力に応じて積層方法を柔軟に設計できます。

4. サイズは正確で安定しており、機械的特性は良好です。高性能炭素繊維複合管継手を製造するための重要な製造プロセスです。航空宇宙機器や軍事機器の製造に広く使用されています。カーボンファイバー製戦闘機フレーム、カーボンファイバー製マニピュレーターともにこの製法で製造されており、信頼性の高い性能と安定した品質を実現しています。

5. 製品サイズは金型サイズと設備サイズに影響され、雄型がほとんどありません。

2. エアバッグ成形

このプロセスは、圧縮成形プロセスを改良し、元のコア金型を金属からエアバッグの形状に変更します。エアバッグの膨張により炭素繊維複合材料に圧力を加えて膨張力を発生させ、金属外型を加圧・加熱して炭素繊維複合材料を固化させ、複雑な形状を有する炭素繊維特殊形状管継手を製造することができます。構造。

特徴:

プロセス原理は前述の圧縮成形と同じです。

2. 通常、内壁は平滑ではなく、上記の圧縮成形よりも肉厚公差が大きくなります。

3. 内壁要件がなく、内径組立も不要な炭素繊維製の特殊形状構造用管継手の製造に適しています。

投稿時間: 2021 年 9 月 3 日